Kiedy wsiadamy do samochodu osobowego, rzadko zastanawiamy się nad skomplikowaniem układu hamulcowego. Po prostu naciskamy pedał i pojazd zwalnia. W przypadku ciężarówek, zwłaszcza tych ważących kilkadziesiąt ton, sprawa jest znacznie bardziej złożona. Tutaj bezpieczeństwo to nie tylko kwestia skuteczności, ale i niezawodności w ekstremalnych warunkach. Jako Radosław Chmielewski, z wieloletnim doświadczeniem w branży, mogę śmiało powiedzieć, że układy hamulcowe w pojazdach ciężarowych to prawdziwe arcydzieła inżynierii, które zasługują na szczegółowe omówienie.

Hamulce w ciężarówce: dlaczego to zupełnie inny świat niż w Twoim aucie?

Fundamentalna różnica między układem hamulcowym w ciężarówce a tym, który znamy z samochodów osobowych, leży w medium roboczym. W osobówkach dominują układy hydrauliczne, gdzie płyn hamulcowy przenosi siłę z pedału na zaciski. W ciężarówkach natomiast królują systemy pneumatyczne, wykorzystujące sprężone powietrze. To kluczowa zmiana, która wpływa na całą filozofię działania. W przeciwieństwie do aut osobowych, gdzie hamulce są domyślnie "luźne", w ciężarówkach są one domyślnie zaciśnięte przez potężne sprężyny. Dopiero wtłoczone sprężone powietrze zwalnia je, umożliwiając jazdę. To rozwiązanie ma swoje głębokie uzasadnienie w bezpieczeństwie, o czym opowiem za chwilę.

Siła powietrza, a nie płynu: klucz do zrozumienia pneumatyki

Zasada działania układu pneumatycznego opiera się na wykorzystaniu energii sprężonego powietrza. Kiedy naciskamy pedał hamulca w samochodzie osobowym, płyn jest wypychany pod ciśnieniem, co powoduje docisk klocków. W ciężarówce jest inaczej. System pneumatyczny działa na zasadzie "na odwrotne ciśnienie". Oznacza to, że aby zwolnić hamulce, do siłowników musi zostać doprowadzone sprężone powietrze, które pokona siłę sprężyn. Kiedy kierowca naciska pedał hamulca, zawór sterujący redukuje ciśnienie powietrza w układzie, co pozwala sprężynom w siłownikach zacisnąć hamulce. To właśnie ten mechanizm sprawia, że hamowanie jest tak skuteczne i, co najważniejsze, bezpieczne.

Zasada "bezpiecznej awarii": co się dzieje, gdy system traci ciśnienie?

Jedną z najważniejszych cech układów pneumatycznych w ciężarówkach jest zasada "bezpiecznej awarii". Jeśli w systemie hydraulicznym dojdzie do wycieku płynu, hamulce przestają działać. W ciężarówkach jest odwrotnie. Utrata ciśnienia powietrza, na przykład w wyniku uszkodzenia przewodu, automatycznie powoduje zaciśnięcie hamulców przez sprężyny. To genialne w swojej prostocie rozwiązanie sprawia, że nawet w przypadku poważnej awarii układu, pojazd zostanie bezpiecznie zatrzymany. Jest to kluczowy element, który znacząco podnosi poziom bezpieczeństwa na drodze, szczególnie w przypadku tak ciężkich pojazdów.

Hamulce bębnowe kontra tarczowe: które rozwiązanie dominuje na polskich drogach?

W kontekście pojazdów ciężarowych, podobnie jak w osobówkach, mamy do czynienia z dwoma głównymi typami hamulców: bębnowymi i tarczowymi. Hamulce bębnowe, choć wciąż spotykane w starszych modelach ciężarówek oraz na niektórych osiach naczep, powoli ustępują miejsca nowocześniejszym rozwiązaniom. Ich zaletą jest duża siła hamowania i trwałość, ale mają tendencję do przegrzewania się (tzw. fading) i są trudniejsze w serwisowaniu. Nowoczesne ciągniki siodłowe, które widujemy na polskich drogach, są już standardowo wyposażone w hamulce tarczowe na wszystkich osiach. Oferują one znacznie lepszą skuteczność, wyższą odporność na fading (dzięki lepszemu odprowadzaniu ciepła) oraz są łatwiejsze i szybsze w serwisowaniu. Moim zdaniem, to właśnie hamulce tarczowe są przyszłością i teraźniejszością w transporcie ciężkim, zapewniając wyższy poziom bezpieczeństwa i komfortu jazdy.

Krok po kroku: jak sprężone powietrze zatrzymuje 40-tonowy zestaw?

Zatrzymanie 40-tonowego zestawu to nie lada wyzwanie. Cały proces hamowania w ciężarówce jest precyzyjnie zaprojektowanym cyklem, który rozpoczyna się od wytworzenia sprężonego powietrza, a kończy na mechanicznym zaciśnięciu hamulców. To skomplikowany, ale niezwykle efektywny system, w którym każdy element ma swoje ściśle określone zadanie. Przyjrzyjmy się bliżej poszczególnym etapom tego fascynującego procesu.

Serce układu: jak sprężarka i osuszacz przygotowują powietrze do pracy?

Cały układ pneumatyczny zaczyna się od sprężarki (kompresora). To ona jest sercem systemu, odpowiedzialnym za generowanie sprężonego powietrza, które jest niezbędne do działania hamulców. Sprężarka napędzana jest przez silnik pojazdu. Powietrze, zanim trafi do dalszych części układu, musi zostać odpowiednio przygotowane. Tutaj wkracza kluczowy element, zwłaszcza w polskim klimacie osuszacz powietrza. Jego funkcja jest nie do przecenienia: usuwa wilgoć z powietrza, zapobiegając jej kondensacji, a co za tym idzie, zamarzaniu w przewodach i zaworach zimą. Dodatkowo, osuszacz chroni cały system przed korozją. Bez niego, wahania temperatur i wilgotność powietrza szybko doprowadziłyby do awarii całego układu hamulcowego.

Magazyny energii: rola zbiorników ciśnieniowych w systemie

Sprężone powietrze, po przejściu przez osuszacz, musi być gdzieś magazynowane. Do tego służą zbiorniki ciśnieniowe, często nazywane butlami powietrznymi. Pełnią one funkcję magazynów energii, zapewniając stałe ciśnienie i rezerwę powietrza niezbędną do wielokrotnego użycia hamulców, nawet gdy sprężarka nie pracuje na pełnych obrotach. Dzięki nim, kierowca ma pewność, że w każdej chwili dysponuje wystarczającą ilością powietrza do bezpiecznego zatrzymania pojazdu. Zbiorniki są zazwyczaj kilka, każdy odpowiedzialny za inną sekcję układu, co dodatkowo zwiększa bezpieczeństwo.

Twoja noga decyduje: jak pedał hamulca steruje potężnymi siłami?

Pedał hamulca w ciężarówce to znacznie więcej niż tylko mechaniczny przełącznik. Jest to w istocie zawór sterujący, który działa jako interfejs między kierowcą a potężnym układem pneumatycznym. Kiedy naciskasz pedał, nie wywierasz bezpośredniego nacisku na hamulce, lecz regulujesz przepływ sprężonego powietrza. Im mocniej naciśniesz, tym więcej powietrza zostanie wypuszczone z siłowników, pozwalając sprężynom na silniejsze zaciśnięcie hamulców. To precyzyjne sterowanie pozwala na modulowanie siły hamowania, od delikatnego zwolnienia po awaryjne zatrzymanie.

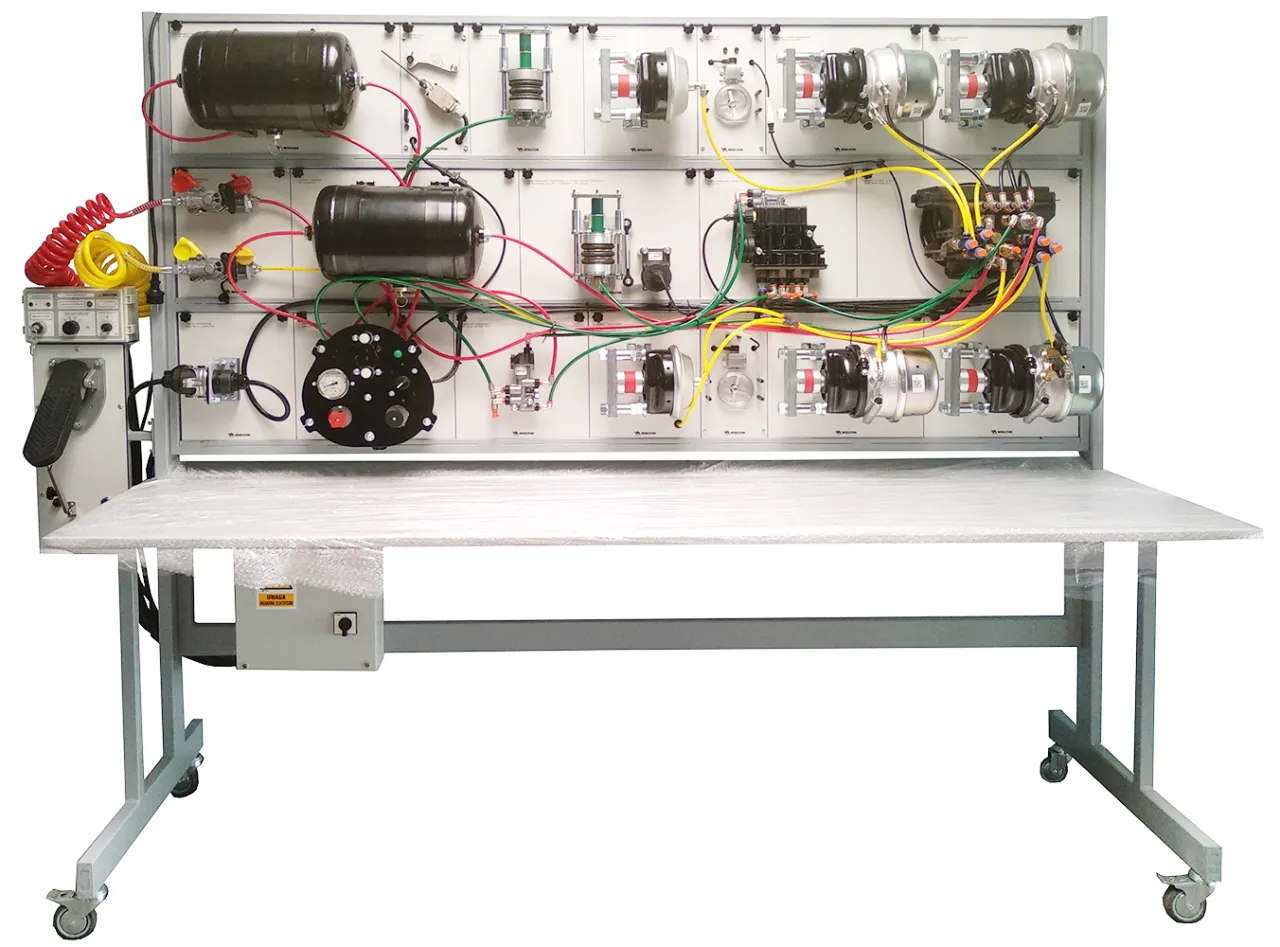

Od sygnału do działania: siłowniki sprężynowo-membranowe w akcji

Ostatnim ogniwem w łańcuchu są siłowniki sprężynowo-membranowe, montowane przy każdym kole. To one przekształcają zmiany ciśnienia powietrza w ruch mechaniczny, który bezpośrednio aktywuje hamulce. Wewnątrz siłownika znajduje się membrana, która pod wpływem sprężonego powietrza porusza tłok. Kiedy ciśnienie spada (po naciśnięciu pedału), potężne sprężyny w siłowniku rozprężają się, dociskając klocki do tarcz lub szczęki do bębnów. To właśnie te sprężyny są odpowiedzialne za domyślne zaciśnięcie hamulców i ich automatyczne blokowanie w przypadku utraty ciśnienia. Ich konstrukcja jest kluczowa dla niezawodności i bezpieczeństwa całego systemu.

Niewidzialni pomocnicy: elektronika, która czuwa nad Twoim bezpieczeństwem

Współczesne ciężarówki to nie tylko mechanika i pneumatyka, ale także zaawansowana elektronika. To ona sprawia, że hamowanie jest nie tylko skuteczne, ale przede wszystkim bezpieczne i stabilne, nawet w najtrudniejszych warunkach. Systemy elektroniczne działają w tle, korygując błędy kierowcy i optymalizując pracę układu, stając się niewidzialnymi pomocnikami, którzy czuwają nad bezpieczeństwem każdego transportu.

ABS i EBS: jaka jest różnica i dlaczego EBS zrewolucjonizował hamowanie?

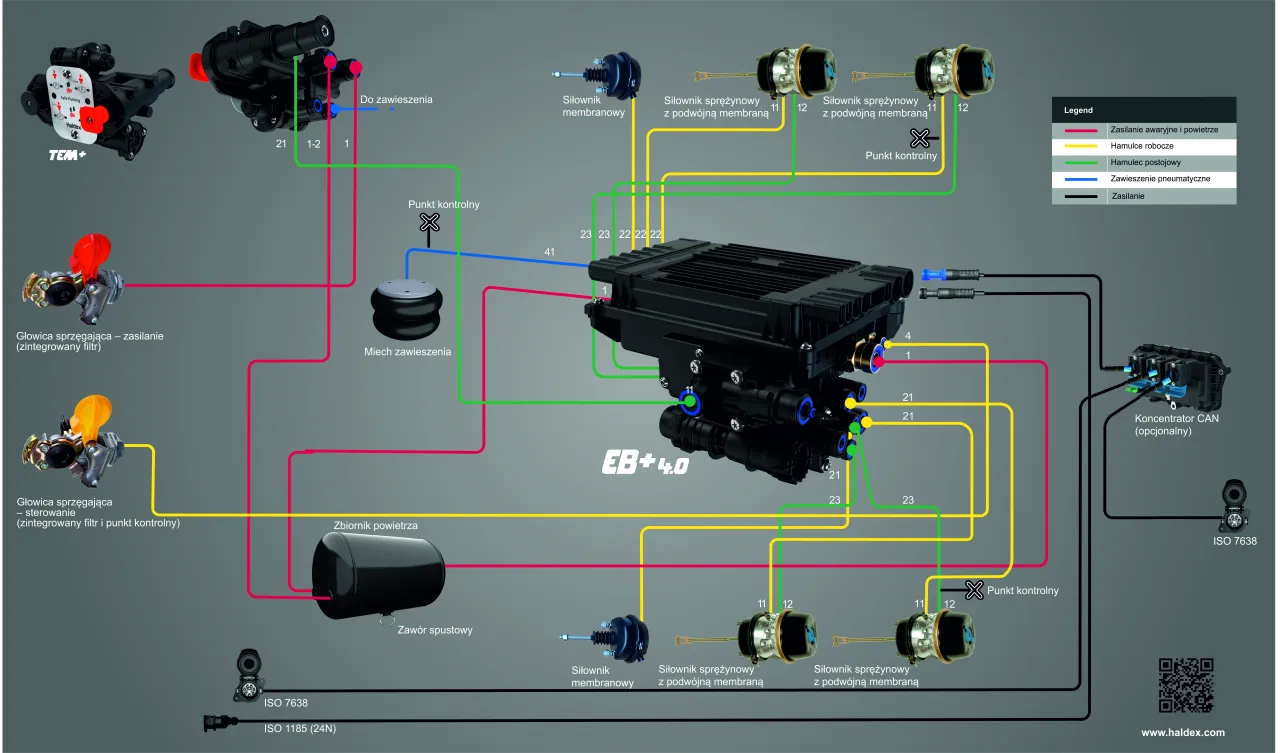

Zacznijmy od podstaw: ABS (Anti-lock Braking System) to system, który zapobiega blokowaniu kół podczas hamowania, umożliwiając kierowcy zachowanie sterowności pojazdu. Jest to technologia znana od lat i obowiązkowa w nowych ciężarówkach. Jednak prawdziwą rewolucję w hamowaniu ciężarówek przyniósł EBS (Electronically-Braked System). Czym się różnią? ABS to system czysto pneumatyczny, który reaguje na blokowanie kół. EBS to system elektroniczny, który zarządza całym procesem hamowania. Jego kluczowe zalety to:

- Znacznie szybsza reakcja: Sygnały elektroniczne przesyłane są błyskawicznie, co skraca drogę hamowania.

- Precyzyjny rozkład siły hamowania: EBS potrafi inteligentnie rozdzielić siłę hamowania na każde koło z osobna, optymalizując przyczepność.

- Integracja z innymi systemami: EBS współpracuje z ASR (kontrola trakcji), ESP (stabilizacja toru jazdy) oraz hamulcami dodatkowymi, tworząc spójny system bezpieczeństwa.

- Lepsze wyczucie pedału: Kierowca ma lepszą kontrolę nad siłą hamowania.

Dzięki EBS, hamowanie ciężarówki stało się nieporównywalnie bezpieczniejsze i bardziej efektywne, co dla mnie jako eksperta jest ogromnym krokiem naprzód w technologii transportu.

Jak system EBS inteligentnie rozdziela siłę hamowania między ciągnik a naczepę?

Jedną z najbardziej imponujących funkcji systemu EBS jest jego zdolność do inteligentnego rozkładania siły hamowania. W zestawie drogowym, składającym się z ciągnika i naczepy, masa i obciążenie poszczególnych osi dynamicznie się zmieniają. EBS na bieżąco monitoruje te parametry i optymalnie rozdziela siłę hamowania między wszystkie osie ciągnika i naczepy. Dzięki temu, każdy element zestawu hamuje z maksymalną możliwą siłą, bez ryzyka zablokowania kół czy utraty stabilności. To kluczowe dla skrócenia drogi hamowania i utrzymania pojazdu na właściwym torze, szczególnie w sytuacjach awaryjnych.

ESP i inne systemy stabilizacji: elektroniczny anioł stróż na zakrętach

System EBS jest często zintegrowany z ESP (Electronic Stability Program) oraz innymi systemami stabilizacji elektronicznej. Ich rola jest nieoceniona w utrzymaniu toru jazdy i zapobieganiu poślizgom, zwłaszcza na zakrętach czy śliskiej nawierzchni. ESP monitoruje kąt skrętu kierownicy, prędkość kół, przyspieszenie boczne i porównuje je z oczekiwanym torem jazdy. W przypadku wykrycia tendencji do poślizgu, system samodzielnie przyhamowuje wybrane koła i/lub redukuje moc silnika, aby przywrócić stabilność pojazdu. To prawdziwy elektroniczny anioł stróż, który czuwa nad bezpieczeństwem kierowcy i ładunku.

To nie wszystko! Czym są hamulce dodatkowe i dlaczego są niezbędne?

W przypadku ciężarówek, zwłaszcza tych poruszających się po górzystym terenie, same hamulce zasadnicze nie wystarczą. Długotrwałe hamowanie, na przykład na długich zjazdach, prowadzi do ich przegrzewania się i utraty skuteczności (fading). Dlatego w pojazdach ciężarowych stosuje się hamulce dodatkowe, zwane zwalniaczami. Są one absolutnie niezbędne do odciążenia hamulców roboczych i zapewnienia bezpieczeństwa w trudnych warunkach. Ich prawidłowe użycie to podstawa ekonomicznej i bezpiecznej jazdy.

Hamulec silnikowy, czyli "górski": jak działa i kiedy go używać?

Hamulec silnikowy, potocznie nazywany "górskim", to najprostszy z hamulców dodatkowych. Jego działanie polega na zwiększeniu oporów pracy silnika. Najczęściej odbywa się to poprzez przymknięcie klapy na wylocie spalin, co powoduje wzrost ciśnienia w układzie wydechowym i spowalnia obroty silnika. Niektóre systemy dodatkowo zmieniają fazy rozrządu, otwierając zawory wydechowe w suwie sprężania, co również zwiększa opory. Hamulec silnikowy jest szczególnie przydatny na długich, ale niezbyt stromych zjazdach, gdzie pozwala utrzymać stałą prędkość bez konieczności ciągłego używania hamulców zasadniczych. Pamiętajmy, że jego skuteczność jest ograniczona i nie zastąpi on retardera w naprawdę trudnych warunkach.

Retarder i intarder: cisi bohaterowie walki z grawitacją na zjazdach

Prawdziwymi bohaterami w walce z grawitacją na długich zjazdach są retardery i intardery. Są to znacznie bardziej wydajne systemy niż hamulec silnikowy.

- Retarder to niezależne urządzenie, montowane zazwyczaj na wale napędowym lub w skrzyni biegów. Może być hydrauliczny (wykorzystuje olej do generowania oporów) lub elektromagnetyczny (wykorzystuje pole magnetyczne).

- Intarder to z kolei retarder zintegrowany ze skrzynią biegów (np. popularne rozwiązanie ZF).

Jak prawidłowo używać zwalniaczy, by oszczędzać hamulce robocze?

Prawidłowe używanie zwalniaczy to sztuka, którą każdy kierowca ciężarówki powinien opanować. Oto moje wskazówki:- Zacznij zwalniać wcześnie: Aktywuj zwalniacz jeszcze przed rozpoczęciem zjazdu, aby utrzymać kontrolę nad prędkością od samego początku.

- Używaj odpowiedniego biegu: Na zjazdach zawsze redukuj bieg. Zwalniacz działa najskuteczniej na wyższych obrotach silnika.

- Stopniuj siłę: Większość zwalniaczy ma kilka stopni działania. Używaj ich stopniowo, dostosowując siłę hamowania do nachylenia i prędkości.

- Monitoruj temperaturę: Choć zwalniacze są odporne na przegrzewanie, zawsze warto obserwować wskaźniki.

- Hamulce robocze tylko do zatrzymania: Hamulców zasadniczych używaj głównie do całkowitego zatrzymania pojazdu lub w sytuacjach awaryjnych.

- Nie polegaj wyłącznie na zwalniaczu: W bardzo stromych zjazdach lub w awaryjnych sytuacjach, konieczne może być wsparcie hamulcami roboczymi.

Hamulec postojowy w ciężarówce: dlaczego jego zaciągnięcie jest tak głośne?

Charakterystyczny, głośny syk towarzyszący zaciągnięciu hamulca postojowego w ciężarówce to coś, co zna każdy, kto choć raz stał obok zaparkowanego tira. Ten dźwięk to efekt działania mechanizmu, który jest zupełnie inny niż w samochodach osobowych. Hamulec postojowy w ciężarówce jest hamulcem sprężynowym. Oznacza to, że jego działanie opiera się na potężnych sprężynach, które domyślnie blokują koła. Kiedy kierowca zaciąga dźwignię hamulca postojowego, następuje wypuszczenie sprężonego powietrza z siłowników, które wcześniej utrzymywały sprężyny w stanie ściśniętym. Uwolnione sprężyny mechanicznie zaciskają hamulce (zazwyczaj na jednej lub dwóch osiach napędowych), unieruchamiając pojazd. Głośny syk to właśnie odgłos gwałtownego uwolnienia tego powietrza. To rozwiązanie jest niezwykle skuteczne i, co ważne, bezpieczne w przypadku utraty ciśnienia w układzie, hamulec postojowy automatycznie się zaciągnie.

Procedura prawidłowego zabezpieczania pojazdu na wzniesieniu

Prawidłowe zabezpieczenie ciężarówki na wzniesieniu to klucz do bezpieczeństwa. Oto procedura, którą zawsze polecam:

- Zatrzymaj pojazd, używając hamulca roboczego.

- Zaciągnij hamulec postojowy (usłyszysz charakterystyczny syk). Upewnij się, że pojazd jest stabilny.

- Włącz najniższy bieg (lub bieg wsteczny, jeśli parkujesz pod górę). W przypadku automatycznej skrzyni biegów, wybierz tryb parkingowy.

- Wyłącz silnik.

- Jeśli to możliwe i konieczne, podłóż kliny pod koła, zwłaszcza na stromych wzniesieniach.

- Przed opuszczeniem kabiny, zawsze upewnij się, że pojazd jest całkowicie unieruchomiony.

Najczęstsze problemy i dbałość o układ hamulcowy w polskich warunkach

Układ hamulcowy w ciężarówce, choć niezwykle wytrzymały, wymaga regularnej dbałości. Polskie warunki drogowe i klimatyczne, z ich zmiennością temperatur i wilgotnością, stanowią szczególne wyzwanie. Ignorowanie sygnałów ostrzegawczych może prowadzić do poważnych awarii i zagrożenia bezpieczeństwa. Jako Radosław Chmielewski, zawsze podkreślam, że prewencja i regularne kontrole to podstawa.Zamarzająca woda w układzie: największy wróg kierowcy zimą

Jednym z największych wrogów układu pneumatycznego w ciężarówce, szczególnie zimą, jest zamarzająca woda. Powietrze atmosferyczne zawsze zawiera pewną ilość wilgoci. Mimo obecności osuszacza, niewielkie ilości wody mogą przedostać się do układu i skraplać się w przewodach czy zaworach. W niskich temperaturach woda ta zamarza, blokując przepływ powietrza i paraliżując działanie hamulców. Skutki mogą być katastrofalne od braku reakcji pedału, po samoczynne zaciśnięcie hamulców. Dlatego tak ważne jest regularne opróżnianie zbiorników powietrza z kondensatu oraz dbałość o sprawność osuszacza i wymianę jego wkładu.

Jak rozpoznać pierwsze objawy zużycia klocków i tarcz?

Wczesne rozpoznanie zużycia klocków i tarcz hamulcowych jest kluczowe dla bezpieczeństwa i uniknięcia kosztownych napraw. Oto najczęstsze objawy, na które zawsze zwracam uwagę:

- Dłuższa droga hamowania: Pojazd potrzebuje więcej czasu i dystansu, aby się zatrzymać.

- Słabsza skuteczność hamowania: Odczuwalne zmniejszenie siły hamowania, nawet przy mocnym naciśnięciu pedału.

- Pisk, zgrzytanie lub szum: Nietypowe dźwięki podczas hamowania, często świadczące o zużyciu okładzin lub kontakcie metalu z metalem.

- Wibracje na pedale hamulca lub kierownicy: Mogą wskazywać na nierównomierne zużycie tarcz lub ich odkształcenie.

- Ściąganie pojazdu na jedną stronę: Nierównomierne zużycie hamulców na poszczególnych kołach.

- Kontrolka zużycia klocków: W nowoczesnych pojazdach, system elektroniczny poinformuje o konieczności wymiany.

Przeczytaj również: Ile pali Webasto w ciężarówce? Poznaj realne koszty i oszczędzaj!

Co najczęściej kontroluje ITD podczas inspekcji drogowej?

Inspekcja Transportu Drogowego (ITD) podczas kontroli drogowych kładzie szczególny nacisk na stan układu hamulcowego, co jest w pełni uzasadnione. Najczęściej sprawdzane elementy to:

- Grubość klocków i tarcz hamulcowych: Kontrola wizualna i pomiarowa.

- Stan przewodów pneumatycznych: Poszukiwanie pęknięć, przetarć, nieszczelności.

- Działanie hamulca postojowego: Sprawdzenie jego skuteczności.

- Test skuteczności hamowania: Często na mobilnych rolkach hamulcowych.

- Sprawność systemów ABS/EBS: Kontrola lampek ostrzegawczych na desce rozdzielczej oraz ewentualne podłączenie do diagnostyki komputerowej.

- Obecność kondensatu w zbiornikach powietrza: Świadczy o zaniedbaniach w serwisie osuszacza.

- Poprawne działanie hamulców dodatkowych (zwalniaczy): Kontrola ich aktywacji i skuteczności.