- Silnik krokowy to bezszczotkowy silnik elektryczny prądu stałego, który przekształca impulsy elektryczne w dyskretne, precyzyjne ruchy obrotowe (kroki).

- Jego kluczową cechą jest zdolność do dokładnego pozycjonowania wirnika bez potrzeby stosowania dodatkowych czujników (sterowanie w otwartej pętli).

- Główne elementy to nieruchomy stojan z uzwojeniami oraz ruchomy wirnik, a brak szczotek i komutatora zapewnia wysoką niezawodność.

- Wyróżnia się trzy podstawowe typy: z magnesem trwałym (PM), o zmiennej reluktancji (VR) oraz najpopularniejsze hybrydowe (HY).

- Do działania wymaga zewnętrznego sterownika, który sekwencyjnie zasila uzwojenia, kontrolując prędkość i kierunek obrotów.

- Znajduje szerokie zastosowanie w drukarkach 3D, maszynach CNC, robotyce i precyzyjnych urządzeniach medycznych.

Definicja dla początkujących: jak impuls elektryczny zamienia się w dokładny obrót

Mówiąc najprościej, silnik krokowy to bezszczotkowy silnik elektryczny prądu stałego, który ma za zadanie przekształcać impulsy elektryczne w bardzo precyzyjne, dyskretne ruchy mechaniczne, które nazywamy "krokami". W odróżnieniu od tradycyjnych silników, wirnik silnika krokowego nie obraca się w sposób ciągły. Zamiast tego, po otrzymaniu każdego impulsu elektrycznego, wykonuje on skok o ściśle określony kąt. To właśnie ta zdolność do kontrolowanego, stopniowego ruchu czyni go tak cennym w aplikacjach wymagających dokładnego pozycjonowania. Co więcej, prędkość kątowa wirnika jest wprost proporcjonalna do częstotliwości podawanych impulsów, co daje nam pełną kontrolę nad dynamiką ruchu.

Krok po kroku, czyli kluczowa różnica między silnikiem krokowym a klasycznym silnikiem DC

Kluczowa różnica między silnikiem krokowym a klasycznym silnikiem prądu stałego (DC) leży w sposobie, w jaki generowany jest ruch. Tradycyjny silnik DC, po podaniu napięcia, obraca się w sposób ciągły, a jego prędkość zależy od wartości tego napięcia. Silnik krokowy natomiast działa na zupełnie innej zasadzie. Nie dąży do ciągłego obrotu, lecz wykonuje ruch dyskretny, czyli "krok", o ściśle zdefiniowanym kącie. Każdy impuls elektryczny powoduje przesunięcie wirnika o ten jeden, konkretny kąt. Dzięki temu, w przeciwieństwie do silników DC, silnik krokowy nie potrzebuje dodatkowych czujników do określenia swojej pozycji, co jest jego ogromną zaletą w wielu zastosowaniach.

Dlaczego do działania niezbędny jest sterownik?

Aby silnik krokowy mógł prawidłowo działać i wykonywać te precyzyjne kroki, niezbędny jest zewnętrzny, elektroniczny układ sterujący, który nazywamy sterownikiem. Silnik krokowy nie jest w stanie samodzielnie generować sekwencji impulsów potrzebnych do obracania wirnika. Sterownik pełni rolę "mózgu", który sekwencyjnie zasila poszczególne uzwojenia stojana silnika. To on decyduje, które uzwojenie ma być aktywne w danym momencie, w jakiej kolejności i z jaką częstotliwością. Dzięki temu możemy kontrolować nie tylko prędkość obrotową, ale także kierunek ruchu i oczywiście, precyzyjną pozycję wirnika. Bez odpowiedniego sterownika, silnik krokowy jest po prostu zbiorem cewek i magnesów, niezdolnym do pracy.

Jak zbudowany jest silnik krokowy i na czym polega jego działanie

Stojan i wirnik: dwa kluczowe elementy w sercu każdego "krokowca"

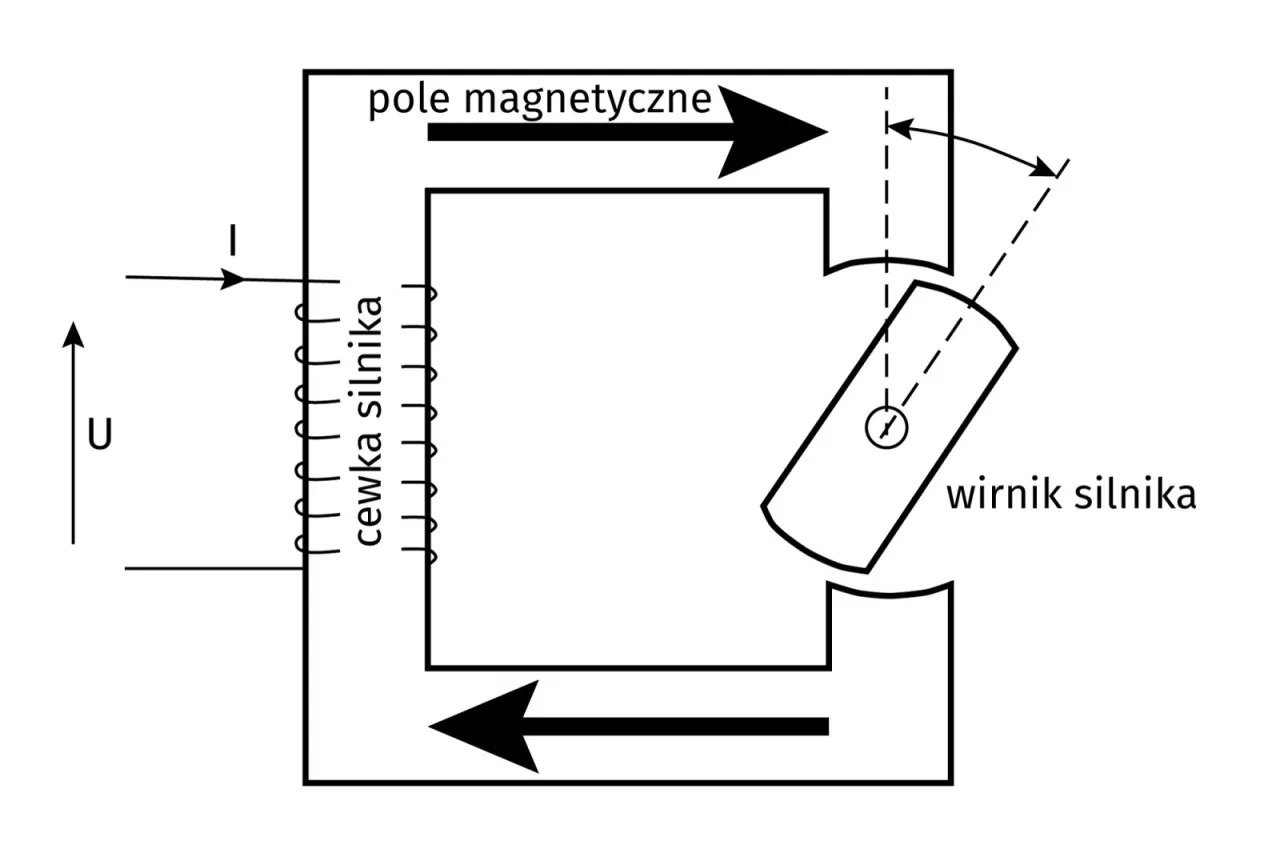

Z punktu widzenia budowy, silnik krokowy jest stosunkowo prostym urządzeniem, składającym się z dwóch głównych części: stojana i wirnika. Stojan to nieruchoma, zewnętrzna część silnika, na której nawinięte są uzwojenia, czyli cewki. Kiedy prąd przepływa przez te uzwojenia, generują one pole magnetyczne. Wirnik natomiast to ruchoma, wewnętrzna część silnika, która obraca się pod wpływem oddziaływania z polem magnetycznym stojana. W zależności od typu silnika krokowego, wirnik może być wykonany z magnesów trwałych lub z materiału ferromagnetycznego o specjalnej konstrukcji zębów. To właśnie precyzyjna interakcja między zmiennym polem magnetycznym stojana a wirnikiem pozwala na uzyskanie kontrolowanego ruchu krokowego.

Brak szczotek i komutatora: sekret niezawodności i długiej żywotności

Jedną z największych zalet silników krokowych jest ich bezszczotkowa konstrukcja. W przeciwieństwie do klasycznych silników DC, nie znajdziemy w nich komutatora ani szczotek. Te elementy są w tradycyjnych silnikach odpowiedzialne za doprowadzanie prądu do obracających się uzwojeń wirnika, ale jednocześnie są głównym źródłem zużycia mechanicznego, iskrzenia i zakłóceń elektrycznych. Brak szczotek i komutatora w silnikach krokowych oznacza znacznie większą niezawodność, dłuższą żywotność i minimalne wymagania konserwacyjne. Ograniczeniem trwałości stają się więc głównie łożyska, które z czasem mogą wymagać wymiany, ale to i tak znacznie rzadziej niż wymiana szczotek. To właśnie ta prostota i solidność konstrukcji sprawia, że silniki krokowe są tak chętnie wybierane do zastosowań przemysłowych i tam, gdzie liczy się bezawaryjność.

Zasada działania w praktyce: jak pole magnetyczne porusza wirnikiem?

Zasada działania silnika krokowego opiera się na sprytnym wykorzystaniu oddziaływania pól magnetycznych. Wyobraźmy sobie stojan z kilkoma uzwojeniami, które możemy zasilać niezależnie. W momencie, gdy sterownik poda prąd do jednego z uzwojeń, wytworzy się w nim pole magnetyczne. Wirnik, który ma zęby lub jest magnesem trwałym, będzie dążył do ustawienia się w pozycji, w której opór magnetyczny jest najmniejszy, czyli jego zęby zostaną przyciągnięte do aktywowanego uzwojenia. Kiedy sterownik wyłączy pierwsze uzwojenie i włączy kolejne w odpowiedniej sekwencji, pole magnetyczne przesunie się, a wirnik zostanie "pociągnięty" do nowej pozycji, obracając się o precyzyjny kąt jeden krok. Poprzez szybkie i sekwencyjne przełączanie zasilania między uzwojeniami stojana, generujemy ciągle zmieniające się pole magnetyczne, które krok po kroku obraca wirnik. To jakbyśmy "gonili" wirnik magnesem, ale w bardzo kontrolowany i precyzyjny sposób. Liczba zębów wirnika i uzwojeń stojana determinuje wielkość pojedynczego kroku, czyli rozdzielczość silnika.

Poznaj kluczowe rodzaje silników krokowych

Silnik z magnesem trwałym (PM): siła i prostota

Jednym z podstawowych typów jest silnik krokowy z magnesem trwałym (PM - Permanent Magnet). Jak sama nazwa wskazuje, jego wirnik jest zbudowany z magnesów stałych, które posiadają naprzemienne bieguny północne i południowe. Kiedy uzwojenia stojana są zasilane, generują pole magnetyczne, które przyciąga lub odpycha bieguny wirnika, powodując jego obrót. Silniki PM charakteryzują się stosunkowo dobrym momentem obrotowym, szczególnie przy niskich prędkościach, oraz prostą konstrukcją. Mają też tendencję do utrzymywania pozycji nawet po odłączeniu zasilania, co jest efektem działania magnesów stałych. Są często stosowane w aplikacjach, gdzie nie jest wymagana ekstremalnie wysoka precyzja, ale liczy się niezawodność i moment.

Silnik o zmiennej reluktancji (VR): szybkość ponad wszystko

Innym typem jest silnik krokowy o zmiennej reluktancji (VR - Variable Reluctance). W tym przypadku wirnik nie zawiera magnesów stałych. Zamiast tego jest wykonany z miękkiego materiału ferromagnetycznego i posiada charakterystyczne "zęby". Zasada działania opiera się na dążeniu wirnika do minimalizacji oporu magnetycznego (reluktancji) między jego zębami a zasilanymi cewkami stojana. Kiedy uzwojenie stojana jest aktywowane, wirnik obraca się tak, aby jego zęby ustawiły się w linii z polem magnetycznym generowanym przez cewkę. Silniki VR mają zazwyczaj mniejszy moment obrotowy niż silniki PM, ale za to mogą osiągać wyższe prędkości obrotowe. Ich konstrukcja jest również bardzo prosta i wytrzymała, jednak po odłączeniu zasilania nie utrzymują pozycji tak stabilnie jak silniki z magnesami trwałymi.

Silnik hybrydowy: najlepsze z obu światów i król zastosowań przemysłowych

Silnik hybrydowy (HY - Hybrid) to prawdziwy "król" wśród silników krokowych, łączący w sobie najlepsze cechy silników PM i VR. Jego wirnik składa się zarówno z magnesów trwałych, jak i zębów wykonanych z materiału ferromagnetycznego, co pozwala na uzyskanie niezwykle precyzyjnego ruchu. Silniki hybrydowe oferują wysoką rozdzielczość (często kąt kroku wynosi 1.8° lub nawet 0.9°), co przekłada się na bardzo płynną i dokładną pracę. Dodatkowo charakteryzują się dużym momentem obrotowym w szerokim zakresie prędkości oraz dobrą kulturą pracy, z mniejszymi wibracjami. To właśnie te cechy sprawiają, że silniki hybrydowe są najczęściej stosowanym typem w przemyśle, w maszynach CNC, drukarkach 3D i wszędzie tam, gdzie wymagana jest najwyższa precyzja i niezawodność.

Silniki krokowe: bipolarne, unipolarne i uniwersalne

Silniki unipolarne (5-6 przewodów): łatwiejsze sterowanie kosztem momentu

Silniki unipolarne charakteryzują się tym, że każde ich uzwojenie fazowe posiada odczep w środku. Dzięki temu, aby zmienić kierunek pola magnetycznego, wystarczy przełączać zasilanie między końcówkami uzwojenia a tym środkowym odczepem. Oznacza to, że prąd w uzwojeniach płynie zawsze w jednym kierunku, co znacznie upraszcza konstrukcję sterownika wystarczą proste tranzystory. Zazwyczaj silniki unipolarne posiadają 5 lub 6 wyprowadzeń (dla dwóch faz). Niestety, ta prostota ma swoją cenę. W danym momencie wykorzystywana jest tylko połowa uzwojenia, co skutkuje mniejszym momentem obrotowym w porównaniu do silników bipolarnych o tych samych gabarytach. Mimo to, ze względu na łatwość sterowania, są często wybierane do mniej wymagających projektów hobbystycznych.

Silniki bipolarne (4 przewody): wyższy moment obrotowy i większe wymagania

W silnikach bipolarnych każda faza ma tylko jedno uzwojenie, bez środkowego odczepu. Aby zmienić kierunek pola magnetycznego i tym samym spowodować ruch wirnika, konieczna jest zmiana kierunku przepływu prądu przez to uzwojenie. To wymaga bardziej zaawansowanych sterowników, zazwyczaj wykorzystujących tzw. mostek H, który potrafi odwracać polaryzację zasilania. Silniki bipolarne posiadają zazwyczaj 4 wyprowadzenia (dla dwóch faz). Ich główną zaletą jest to, że w danym momencie wykorzystują całe uzwojenie, co przekłada się na znacznie wyższy moment obrotowy w porównaniu do silników unipolarnych o podobnych rozmiarach. Dzięki temu są preferowane w aplikacjach, gdzie siła i precyzja są kluczowe, pomimo nieco większej złożoności sterowania.

Silniki uniwersalne (8 przewodów): elastyczność połączeń dla zaawansowanych

Istnieją również silniki krokowe, które można nazwać uniwersalnymi. Posiadają one zazwyczaj 6 lub 8 wyprowadzeń, co daje projektantowi dużą elastyczność w konfiguracji. Dzięki temu można je podłączyć do pracy zarówno jako silniki unipolarne (wykorzystując środkowe odczepy), jak i bipolarne. W przypadku połączenia bipolarnego, uzwojenia mogą być skonfigurowane szeregowo lub równolegle. Połączenie szeregowe zapewni wyższy moment obrotowy przy niższych prędkościach, natomiast połączenie równoległe pozwoli na osiągnięcie wyższych prędkości kosztem momentu. Ta wszechstronność sprawia, że silniki uniwersalne są doskonałym wyborem dla zaawansowanych użytkowników, którzy chcą dostosować charakterystykę pracy silnika do bardzo specyficznych wymagań swojego projektu.

Jak precyzyjnie sterować silnikiem krokowym: od pełnego kroku do mikrokroku

Sterowanie pełnokrokowe: prosta i podstawowa metoda

Sterowanie pełnokrokowe to najbardziej podstawowa i najprostsza metoda zasilania silnika krokowego. W tym trybie, w każdym momencie, zasilana jest albo jedna faza, albo dwie fazy jednocześnie. Kiedy zasilamy jedną fazę, wirnik ustawia się w pozycji odpowiadającej tej fazie. Kiedy zasilamy dwie fazy, wirnik ustawia się w pozycji pośredniej między nimi. Każda zmiana aktywnej fazy lub kombinacji faz powoduje obrót wirnika o pełny kąt kroku, na przykład 1.8 stopnia. Jest to metoda prosta w implementacji, ale może prowadzić do większych wibracji i głośniejszej pracy, zwłaszcza przy niższych prędkościach, ponieważ ruch jest bardziej "skokowy".

Sterowanie półkrokowe: podwójna rozdzielczość i płynniejsza praca

Sterowanie półkrokowe to krok naprzód w precyzji i płynności ruchu. Jak sama nazwa wskazuje, pozwala ono na osiągnięcie o połowę mniejszego kąta kroku niż w trybie pełnokrokowym, co efektywnie podwaja rozdzielczość silnika. Osiąga się to poprzez naprzemienne zasilanie jednej fazy, a następnie dwóch faz jednocześnie. Sekwencja wygląda więc tak: jedna faza aktywna, potem dwie fazy aktywne, znowu jedna faza aktywna (ale inna), i tak dalej. Dzięki temu wirnik zatrzymuje się w pozycjach pośrednich, co sprawia, że ruch jest znacznie płynniejszy, a wibracje i hałas są zredukowane. Jest to bardzo popularny tryb sterowania, oferujący dobry kompromis między precyzją a złożonością sterownika.

Magia mikrokroku: jak uzyskać ultra-precyzyjny i cichy ruch?

Dla najwyższej precyzji i najcichszej pracy stosujemy sterowanie mikrokrokowe (microstepping). To najbardziej zaawansowana metoda, która polega na kontrolowaniu prądu w uzwojeniach stojana za pomocą przebiegów sinusoidalnych, a nie tylko na włączaniu i wyłączaniu faz. Sterownik mikrokrokowy nie zasila faz w sposób binarny, lecz stopniowo zmienia prądy w uzwojeniach, tworząc płynnie obracające się pole magnetyczne. Dzięki temu wirnik może zatrzymywać się w wielu pozycjach pośrednich między pełnymi krokami od 4 do nawet 256 mikrokroków na jeden pełny krok. To znacząco zwiększa rozdzielczość, redukuje wibracje, eliminuje rezonanse i sprawia, że ruch jest niezwykle płynny i cichy. Należy jednak pamiętać, że przy bardzo wysokich podziałach mikrokroku, moment obrotowy silnika może nieco spaść, a sterownik staje się bardziej złożony i droższy.

Zalety i wady silników krokowych: kiedy warto je wybrać

Główne zalety: dlaczego precyzja w otwartej pętli jest tak cenna?

- Precyzyjne pozycjonowanie w otwartej pętli: To chyba największa zaleta. Silnik krokowy może osiągnąć bardzo dokładne pozycje bez potrzeby stosowania drogich enkoderów czy innych czujników sprzężenia zwrotnego. Wystarczy, że sterownik "wie", ile kroków wysłał.

- Wysoki moment obrotowy przy niskich prędkościach i w spoczynku: Silniki krokowe potrafią generować znaczny moment obrotowy nawet przy bardzo niskich prędkościach, a także utrzymać pozycję (moment trzymający) po zatrzymaniu, co jest kluczowe w wielu aplikacjach.

- Prosta budowa i niezawodność: Brak szczotek i komutatora oznacza mniej elementów ruchomych, co przekłada się na dłuższą żywotność i mniejsze wymagania konserwacyjne.

- Łatwość sterowania prędkością i kierunkiem: Zmiana częstotliwości impulsów sterujących bezpośrednio wpływa na prędkość obrotową, a zmiana sekwencji impulsów na kierunek obrotów.

- Szybki start, hamowanie i zmiana kierunku: Dzięki swojej konstrukcji, silniki krokowe szybko reagują na zmiany sygnałów sterujących.

Najczęstsze wady: gubienie kroków, rezonans i nagrzewanie się

- Spadek momentu obrotowego wraz ze wzrostem prędkości: Im szybciej silnik krokowy się obraca, tym mniejszy moment obrotowy jest w stanie wygenerować. To ogranicza jego zastosowanie w aplikacjach wymagających wysokiej dynamiki przy dużych prędkościach.

- Możliwość "gubienia kroków": Jeśli obciążenie silnika jest zbyt duże lub częstotliwość impulsów zbyt wysoka, wirnik może nie nadążyć za zmieniającym się polem magnetycznym i stracić synchronizację, co prowadzi do utraty pozycji.

- Rezonanse mechaniczne: Przy pewnych prędkościach obrotowych silnik krokowy może wpadać w rezonans, co objawia się zwiększonymi wibracjami i hałasem. Można to redukować poprzez sterowanie mikrokrokowe.

- Niska sprawność energetyczna i nagrzewanie się: Silniki krokowe pobierają znaczny prąd nawet w spoczynku, aby utrzymać pozycję, co prowadzi do wydzielania ciepła i niższej sprawności energetycznej w porównaniu do innych typów silników.

Silnik krokowy vs Serwonapęd: kiedy warto dopłacić do sprzężenia zwrotnego?

Wybór między silnikiem krokowym a serwonapędem to częsty dylemat w projektowaniu systemów sterowania ruchem. Kluczowa różnica leży w sprzężeniu zwrotnym. Silnik krokowy działa w otwartej pętli sterownik wysyła impulsy i "zakłada", że silnik wykonał ruch. Brak jest informacji zwrotnej o rzeczywistej pozycji wirnika. Serwonapęd natomiast działa w zamkniętej pętli; wykorzystuje enkodery lub inne czujniki do ciągłego monitorowania pozycji i prędkości wirnika, a następnie koryguje ruch, aby osiągnąć zadaną wartość. Dzięki temu serwonapędy oferują większą dynamikę, odporność na gubienie kroków (bo zawsze wiedzą, gdzie są) i wyższą sprawność energetyczną, szczególnie przy dużych prędkościach. Są jednak znacznie droższe i bardziej złożone w implementacji. Jeśli precyzja jest kluczowa, ale obciążenie jest przewidywalne i nie ma ryzyka zgubienia kroków, silnik krokowy jest ekonomicznym i wystarczającym rozwiązaniem. W aplikacjach wymagających ekstremalnej dynamiki, szybkiej reakcji na zmienne obciążenia i absolutnej pewności co do pozycji, serwonapęd jest lepszym, choć droższym, wyborem.

Gdzie dziś spotkasz silniki krokowe: od drukarek 3D po roboty przemysłowe

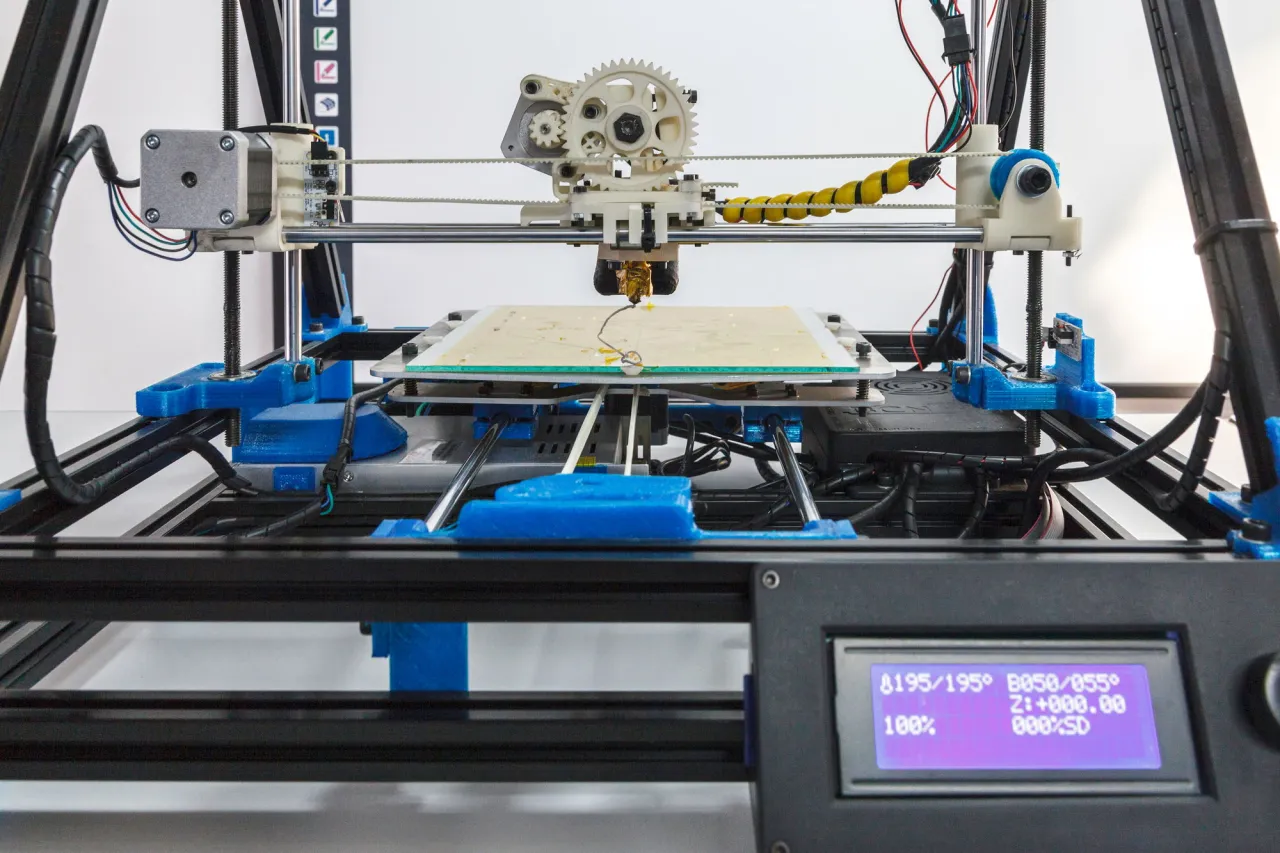

DIY i prototypowanie: drukarki 3D, frezarki CNC i plotery laserowe

- Drukarki 3D: To chyba najbardziej znane zastosowanie. Silniki krokowe odpowiadają za precyzyjne przesuwanie głowicy drukującej w osiach X i Y oraz platformy roboczej w osi Z, zapewniając dokładne nanoszenie warstw materiału.

- Frezarki CNC i plotery laserowe: W tych maszynach silniki krokowe sterują ruchem narzędzia tnącego lub głowicy laserowej, umożliwiając wycinanie i grawerowanie z milimetrową precyzją.

- Inne projekty DIY: Od robotów edukacyjnych po automatyczne podajniki karmy dla zwierząt wszędzie tam, gdzie potrzebna jest kontrolowana, precyzyjna zmiana pozycji, silniki krokowe sprawdzają się doskonale.

Automatyka i robotyka: precyzyjne pozycjonowanie w przemyśle

- Manipulatory i ramiona robotyczne: W przemyśle silniki krokowe są wykorzystywane do precyzyjnego pozycjonowania ramion robotów, chwytaków czy narzędzi, co jest kluczowe w liniach montażowych i pakujących.

- Pozycjonery i stoły obrotowe: Wszędzie tam, gdzie elementy muszą być precyzyjnie obracane lub przesuwane w celu obróbki lub inspekcji, silniki krokowe są niezastąpione.

- Systemy transportowe: W niektórych systemach przenośnikowych, gdzie wymagane jest dokładne pozycjonowanie produktów, również znajdziemy silniki krokowe.

Medycyna, optyka i motoryzacja: niszowe, ale kluczowe zastosowania

- Sprzęt medyczny i laboratoryjny: Silniki krokowe napędzają pompy infuzyjne, analizatory krwi, dozowniki płynów i inne precyzyjne urządzenia, gdzie dokładność dawkowania i ruchu jest krytyczna.

- Urządzenia optyczne: W teleskopach, mikroskopach, systemach ogniskowania obiektywów w kamerach czy pozycjonowaniu głowic w napędach optycznych, silniki krokowe zapewniają wymaganą dokładność.

- Motoryzacja: Chociaż w nowoczesnych samochodach dominują serwonapędy, silniki krokowe wciąż można znaleźć w niektórych aplikacjach, np. do sterowania przepustnicą, regulacji lusterek czy wskaźników na desce rozdzielczej.

Jak wybrać silnik krokowy do swojego projektu: kluczowe parametry

Moment trzymający: jaką siłę naprawdę potrzebujesz?

Moment trzymający (ang. Holding Torque) to jeden z najważniejszych parametrów, na który zawsze zwracam uwagę. Określa on największy moment, jaki silnik może utrzymać w stanie nieruchomym, gdy jest zasilany znamionowym prądem. To kluczowa wartość, ponieważ informuje nas, jak dużą siłę silnik jest w stanie przeciwstawić obciążeniu, zanim zacznie "gubić kroki" lub pozwoli się obrócić. Wybierając silnik, zawsze staram się dobrać taki, którego moment trzymający jest z zapasem większy niż maksymalne obciążenie statyczne, jakiego spodziewam się w aplikacji. Pamiętajmy, że moment dynamiczny (podczas ruchu) jest zazwyczaj niższy niż moment trzymający.

Rozdzielczość, czyli ile kroków na obrót?

Rozdzielczość silnika krokowego, często wyrażana jako kąt kroku, to kąt, o jaki obraca się wirnik po otrzymaniu jednego impulsu sterującego w trybie pełnokrokowym. Standardowe wartości to 1.8° (co oznacza 200 kroków na pełny obrót) lub 0.9° (400 kroków na obrót). Im mniejszy kąt kroku, tym większa rozdzielczość, a co za tym idzie większa precyzja pozycjonowania. Wybór odpowiedniej rozdzielczości zależy od wymagań projektu. Jeśli potrzebujemy bardzo płynnego i dokładnego ruchu, warto wybrać silnik z mniejszym kątem kroku lub zastosować sterowanie mikrokrokowe, które dodatkowo zwiększy efektywną rozdzielczość.

Przeczytaj również: Objawy uszkodzonej poduszki silnika: Rozpoznaj i działaj!

Co oznacza standard NEMA i dlaczego jest ważny?

Standard NEMA (National Electrical Manufacturers Association) w kontekście silników krokowych odnosi się do wymiarów montażowych płyty czołowej silnika. Najczęściej spotykane oznaczenia to NEMA 17, NEMA 23, NEMA 34 itd. Liczba po "NEMA" (np. 17) oznacza rozmiar kwadratowej płyty czołowej w dziesiątych częściach cala (np. NEMA 17 to około 1.7 cala, czyli 42.9 mm). Jest to niezwykle ważny parametr z punktu widzenia kompatybilności mechanicznej pozwala na łatwy dobór odpowiednich uchwytów montażowych i przekładni. Należy jednak pamiętać, że standard NEMA określa jedynie wymiary zewnętrzne i otwory montażowe, a nie definiuje parametrów elektrycznych silnika, takich jak moment obrotowy, prąd czy napięcie. Zawsze trzeba sprawdzić pełną specyfikację techniczną, aby mieć pewność, że silnik spełni wymagania elektryczne i mechaniczne projektu.